日本積層造形株式会社(通称:JAMPT)は,金属3Dプリンターなどのアディティブ・マニュファクチャリング造形※1の技術で,国内外の先進的なデジタルものづくりを支える企業です。多賀城市にある本社には国内で最大数・種類の産業用金属3Dプリンターを備え,宇宙,航空機,自動車,半導体などさまざまな産業の開発に携わっています。

今回,代表取締役社長の日下氏,工場長の佐藤氏,品質保証部部長の佐々木氏に金属3Dプリンターによる事業内容や宮城県産業技術総合センター(以下「センター」)の活用事例などについてお話をお伺いしました。

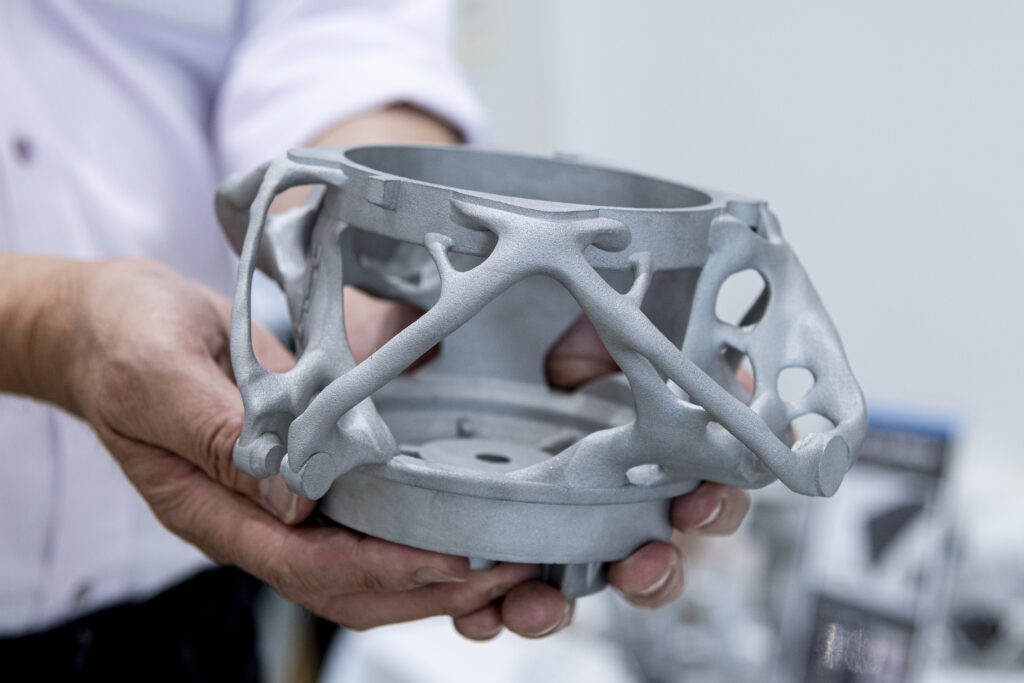

※1 アディティブ・マニュファクチャリング造形:AM造形(Additive Manufacturing)や積層造形ともいわれ,金属や樹脂などの材料を積み重ねるように造形していく技術。従来の技術では作れなかった形状が造形できるため,さらなる技術開発や産業分野への活用が世界で加熱する。

アディティブ・マニュファクチャリング造形の“専門”企業

「品質の良い製品を市場に届けるための新たなプロセスとしての金属3Dプリンティングが,ものづくり全体に貢献できるのではないかという思いで事業を始めました。」(日下氏)

国内では目に見える量産品適用事例がまだ少ない金属3Dプリンティングですが,専業で進めることで,顧客が使いやすく,また,顧客単独では実現できないことを共同で実現できると同社は考えています。

「方式の異なる金属3Dプリンターを複数台保有しており,それらを使いこなすことで,お客様が作りたいものを良い形で提供することができます。」(日下氏)

レーザー方式のほか,電子ビーム方式やレーザーデポジション方式の金属3Dプリンターも保有しており,さまざまな材料に対応するとともに,顧客のニーズに最適な形で応えることができるのが同社の強みです。

センター利用の経緯

「関連会社のコイワイで使用している産業用X線CTとほぼ同型の機器だったので,センターでの利用をはじめました。」(佐藤氏)

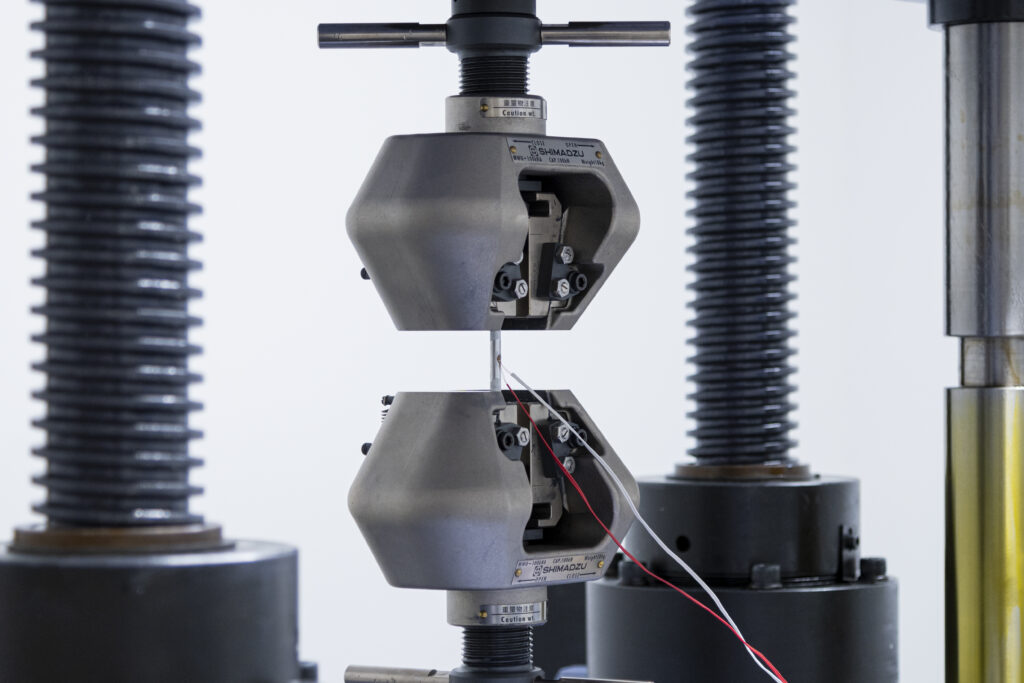

同社ではセンターで機器開放しているマイクロフォーカスX線CT装置を利用し,金属3Dプリンターで造形したテストピースなどの造形品を非破壊検査しています。

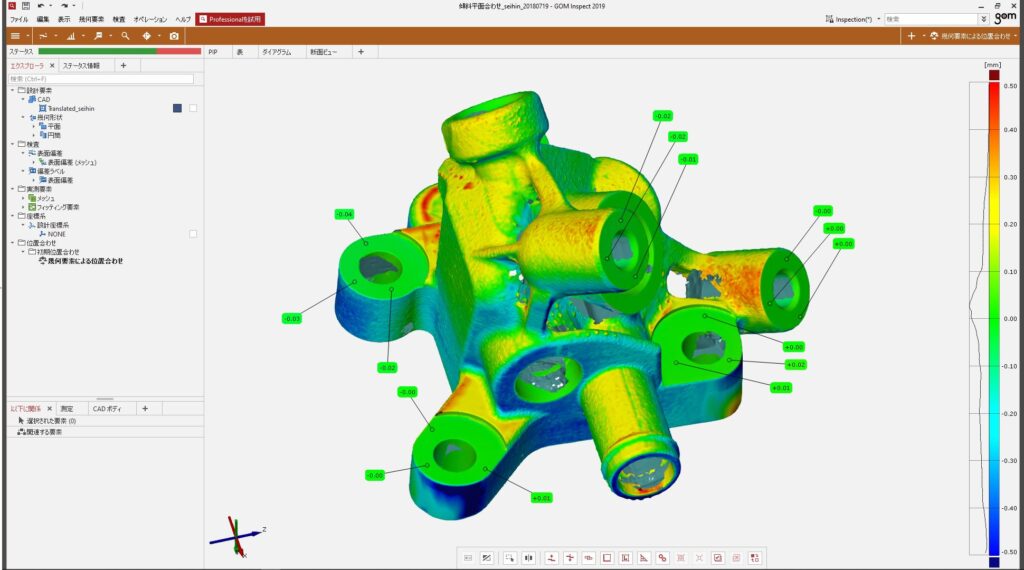

「主に内部欠陥の有無を調べています。欠陥の原因が単なるボイド(空隙)なのか,金属粉末の溶け残りかを判断するノウハウも当社にはある。金属3Dプリンターを使いこなすには冶金の知識も必要です。そうやって,それぞれの材料に適切な造形パラメーターを細かく調整している。」(佐藤氏)

「造形する場所(造形物のレイアウト位置)でも,仕上がりが変わってきます。いろいろな形のモデルを一度に造形するのは難しい。」(日下氏)

各クライアントから届くニーズに応えるために,新材料の調査や造形パラメーター・エリアによる仕上がりの違いを研究したり,日々,技術開発に力を入れている企業姿勢がとても印象的でした。

「(AMの品質を理解するためには)造形品の表面を見るだけではだめ。うちでは走査型電子顕微鏡のEBSP(電子後方散乱回折像)による結晶方位解析で金属の結晶方向なども観察しています。」(佐々木氏)

「部品の要求事項はそれぞれ。表面観察,破壊検査,非破壊検査など,それぞれの要求事項に適切な試験方法があります。」(日下氏)

そうして得た様々な技術データをアーカイブし,造形パラメーターにフィードバックするようなシステムを構築する構想もあるそうです。

みやぎデジタルエンジニアリングセンター(MDE)の活用

「AM技術は非常に難しい。(AM技術の特性を産業に活かすには)同じ知識や視点を持って会話できる人材の育成が必須です。」(佐藤氏)

「後加工トライアル※2に参加して地元企業のニーズを聞かせてもらいました。地元ネットワークから取引拡大にもつながっています。」(日下氏)

センターが運営するみやぎデジタルエンジニアリングセンター(MDE)の技術研修を受講し,社員の知識・技術力向上を図っているだけではなく,研究会でAM技術をテーマに講演したり,後加工トライアルに設計データや後加工用のAM造形品を提供するなど,MDEが企画する様々なプログラムに積極的に参加しています。同社のそうした動きは,県内企業のAM技術力向上やAM産業の発展に大きく貢献しています。

「国内でAM製造部品が量産品に使われた事例はまだまだ少ない。国内の先端になるような事例を生み出していきたいです。」(日下氏)

※2 後加工トライアル:MDEが運営する事業の一つ。県内企業を中心に,AM造形部品の後加工技術を学ぶ実践的なプログラム。

センターに期待することと将来のビジョン

「造形品の残留応力値を調べたり,内部の微小な亀裂を非破壊で検査してみたい。そんな機械導入しませんか?(笑)」(佐々木氏)

「AMは従来工法で作れない部品内部の形状を作るのが得意。例えば流路とか。(流路の機能をシミュレーションする)流体解析の技術も取り入れていきたいです。」(佐藤氏)

AM技術に関する基礎実験や先行開発の相談が多く寄せられ,そのニーズに応えるためのさらなる技術開発や機器整備が求められているとのことです。

ミュンヘン工科大学の学生フォーミュラ・レーシングチームにもAM製造部品を提供する同社は,若い世代の育成も重要視していることを最後にお話してしてくれました。

「AM産業はまだ発展途上だが,いざ作りたいものができたときに人がいなかったらどうしようもない。3Dプリンターの技術を教える学校みたいなものがあったら面白いですよね(笑)。6ヶ月コースでAM技術を学べるような場所。これからデジタルネイティブの世代がどんな産業を生み出していくのか楽しみです。」(日下氏)

産業界全体の技術発展だけでなく,次世代エンジニア育成機関の設立なども視野に入れた同社の挑戦はこれからも続いていきます。

※3 トポロジー最適化:ある製品の利用条件の中で,もっとも効率の良い材料配置を,シミュレーション技術を用いて見つけること。

【追加記事】ISO/ASTM 52920(AM・3Dプリンティングの品質保証規格)に準拠する認証取得

一昨年のインタビューから約一年半が経ち、再び同社に訪れました。この日の目的は、3Dプリンターの国際規格ISO/ASTM52920※4に準拠した「AM製造サイト認証」の認証書授与式を取材することです。

この日、同社が取得した「AM製造サイト認証」は、国際的な第三者認証機関「テュフズード(ドイツ・ミュンヘン)」によって認証されるもので、AM造形の受注からデータ準備、材料管理、造形、後加工、検査、梱包、出荷までの一連の製造プロセスとその製造現場の環境が、国際規格ISO/ASTM52920および ISO/ASTM 52901 で定められている要求に即した量産体制であることを第三者が証明するものです。

本認証の取得は、国内AM専業サービスビューローとしては初となる快挙で、同社のAM量産製造体制が厳格な基準を満たしていることを客観的に裏付けるものとなりました。

センターでも、AM関連の国際規格を学ぶ研究会や合同勉強会、研修(AM・3Dプリンティング品質向上研修)などを開催し、同社の認証に向けた支援を数年に渡り行ってきました。

※4 ISO/ASTM52920:産業用AM製造のプロセスと製造現場に対する要求事項。品質が保証されたAM部品を量産製造するためのプロセスと製造現場環境に関する要求事項が示してある。

認証書授与式には、AM製造サイト認証に向けた取り組みの大きな推進力となった大竹氏(現・代表取締役社長)と、自社の製造プロセスと製造現場環境を1つ1つ丁寧に見直し、要求事項を満たしていることを証明した佐々木氏(品質保証部部長)、佐藤氏(工場長)、伊藤氏(製造部課長)らが出席し、テュフズードジャパン株式会社の代表取締役社長のアンドレア・コシャ氏からAM製造サイト認証書が大竹氏に手渡されました。

「今回の認証で、お客様との間に1つの共通言語ができたと思っています。AMはまだまだ成長分野。お客様のAM技術に対する反応は、まずは形状ありきという当初の期待から、徐々に具体的な性能面へとシフトしてきている。その意味で、第三者認証に裏付けられたAM製造体制を構築していくことで、AM実装に拍車がかかることを期待しています。」(大竹氏)

「認証を受けるのがゴールではない。(AM分野の成長に合わせて)お客様の要求品質は高まってくる。これからも技術力を高めていきたい。」(佐藤氏)

「今後求められるであろう、より高い要求品質をクリアするために、DXを活用した取り組みも進めています。」(佐々木氏)

今回のAM製造サイト認証を1つの大きな成果としながらも、より高い技術の習得を目指し、歩みを止めない姿がとても印象に残る認証書授与式となりました。

会社概要

| 所在地 | 〒985-0874 宮城県多賀城市八幡一本柳3-8 |

| 電話 | 022-290-0630 |

| ウェブサイト | https://www.jampt.jp/ |

| 役員 | 代表取締役社長 大竹 卓也 取締役副社長 小岩井 豊己(株式会社コイワイ 代表取締役) 取締役 奥町 健(双日株式会社 金属製品事業部長) |

| 主な事業 | 金属3Dプリンター用粉末製造販売 金属3Dプリンター受託造形サービス 金属3Dプリンターによる実用品・量産品開発 |