宮城県産業技術総合センターが平成13年度(2001年)に実施した研究に関する研究報告の抄録です。

平成13年度宮城県産業技術総合センター業務年報No33(2001)(ISSN 1346-1974)より

室温・超高感度磁気センサの開発

<研究事業名>地域結集型共同研究事業

<担当者名>中居倫夫,天本義己,阿部宏之,古川博道

<目的>高周波キャリア型磁界センサの検出感度向上および駆動消費電力の低減

<内容及び結果>

1.概要

(1)素子特性低バイアス化による高感度・低消費電力素子の開発

高周波キャリア型磁界センサ素子の素子幅と膜厚を制御することで高感度・低消費電力素子を実現した。素子幅/膜厚を断面アスペクト比と定義し,この断面アスペクト比に対し高感度・低消費電力素子を実現するための設計条件を明らかにした。

(2)反磁界影響部を除去する素子構造の開発

高周波キャリア型磁界センサ素子の端部に発生する反磁界影響部を磁界検出に使用しない素子構造を開発した。素子端部の形状と磁界検出部に電流を導入する電極位置に関する設計条件を明らかにした。

(3)インピーダンス減少型素子の開発

高周波キャリア型磁界センサ素子特性が,外部磁界の増加に伴いインピーダンスが直線的に単調減少する素子を実現し,その製造条件を明らかにした。

2.結果

(1)素子特性低バイアス化による高感度・低消費電力素子の開発

高周波キャリア型磁界センサ素子の低バイアス化は,素子断面アスペクト比(=素子幅/膜厚)が4以上14以下の条件で発現することを実験的に確認した。この条件において,同じ組成と製造条件の素子では約5Oeのバイアス磁界が必要であったものを,最小で1Oe程度に減少させることができた。この際,素子感度は4倍程度増加する。図1に素子特性の一例を示す。

(2) 反磁界影響部を除去する素子構造の開発

高周波キャリア型磁界センサ素子は,素子長手方向の外部磁界を検出するレイアウトが一般的であるが,この場合素子端部における反磁界の影響が問題となる。反磁界の影響領域を排除するように素子電流を導入するために,コンピュータシミュレーションで磁場構造を解析し,素子端部から離した位置に電極を配置するというアイデアを提案し,さらにその寸法条件を明らかにした。一例を図2に示す。

(3) インピーダンス減少型素子の開発

本件については,現在特許出願中であり,詳細の説明は割愛する。

※本研究は,宮城県地域結集型共同研究事業の一環として行なったものである。

携帯電源の開発 -軟磁性薄膜作製技術の高度化-

<研究事業名>地域結集型共同研究事業

<担当者名>高田健一,堀豊,古川博道

<目的>電源モジュールの小型化に不可欠な薄膜磁気デバイスの開発

<内容及び結果>

1.概要

本研究は,携帯型電子機器用電源モジュール(スイッチング方式DC-DCコンバータ)の小型化実現のために,その主要部品であるインダクタを薄膜化することを目的としている。平成13年度は,以下のサブテーマについて研究を行った。

(1) 超小型インダクタ設計

前年度に試作したインダクタは,目標仕様を満たすが占有面積が約30mm2と大きかったため,今年度は目標仕様を変えることなく,占有面積をどこまで縮小できるかの検討を電磁場シミュレーションで行った。

(2) 携帯電源構築

電源回路においては,Linear Technology社製3MHz動作のドライバICとディスクリート部品を用いて薄膜インダクタ動作検証用の回路を試作し,DC-DCコンバータとしての動作試験を行った。

(3) 次世代携帯電話電源仕様調査

将来の携帯電源市場において最も大口需要が見込める次世代携帯電話が求める電源仕様を調査し,目標仕様へ反映させた。

2.結果

(1) 超小型インダクタ設計

薄膜インダクタ(図1参照)を小型化した際の性能低下を解消するために軟磁性膜を厚膜化することを試みたが,試作結果から目標とする性能が得られないことが明らかとなった。その原因を探るために,電磁界シミュレーションを活用して軟磁性体内部の渦電流損によることを明らかにした。また,軟磁性膜上に硬磁性膜を作成することにより,薄膜インダクタの電流容量が最大で2倍のアップとなることを,電磁界シミュレーションにより確認し,特許出願(「磁気素子用コアおよびこれを利用した磁気素子」,特願2001-391369号)した。

(2) 携帯電源構築

現在市場にあるDC-DCコンバータ用ドライバICの中で最もスイッチング周波数の高い3MHz駆動のLinear Technology社製IC(LTC3401)を導入した電源基板の試作を行った(図2参照)。薄膜インダクタ第一次試作品(CoNbZr12層,Q値:7.9)を搭載した場合の変換効率は73%,電流出力は0.15Aであり,性能不足から最終目標仕様(変換効率:80%,電流出力:0.2A)に及ばないことが明らかとなった。軟磁性膜多層化及び導体厚膜化によりQ値をアップした第二次試作品(CoNbZr20層,導体厚膜化,Q値:11.6)では,変換効率78%,電流出力0.15Aが得られ,性能アップの効果が現れた。

(3) 次世代携帯電話電源仕様調査

次世代携帯電話(NTTドコモ製FOMA)の部品毎の消費電力を調査し,最大消費電力はTV電話機能使用時の1.49Wと予測した。また,次世代携帯電話が携帯電源に求める仕様は最大出力電流容量が220mA,最大消費電力が340mWであることが明らかとなり,携帯電源の目標仕様に反映させることにした。

※本研究は宮城県地域結集型共同研究事業の一環として行ったものである。

IC応用ソフトウェアの開発

<研究事業名>特別研究事業:IC応用ソフトウェア開発事業

<担当者>今井和彦,太田晋一,氏家博輝,小熊博,守和彦

<目的>

複雑化する製品開発において組込みシステム用ソフトウェアの開発が製品の付加価値,ひいては市場競争力を左右する決定的な要因になってきている。本研究では,組込みシステム用ソフトウェア開発の工数短縮に欠かせないリアルタイムOSを開発し,県内企業への技術移転を行った。

<研究内容及び成果>

1.概要

1)μITRON4.0仕様リアルタイムOS TOPPERS/JSPカーネルSH1版およびH8S版の開発

2)TOPPERS/JSPカーネルSH1版用デバッギングシステムの開発

2.結果

(1)μITRON4.0仕様リアルタイムOS TOPPERS/JSPカーネルSH1版およびH8S版の開発

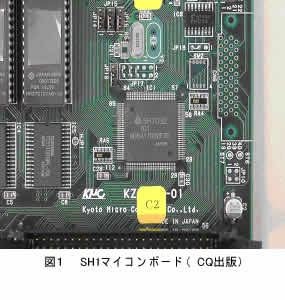

豊橋技術科学大学の組込みリアルタイムシステム研究室(高田広章講師)と共同でμITRON4.0仕様リアルタイムOS TOPPERS/JSPカーネルSH1版およびH8S版を開発した。表1にサポートするシステムを示す。SH1版の性能評価を行った結果,システムコールrot_rdq()使用時のタスク切替時間は48μsecであった(クロック周波数20MHz)。 SH1版は平成13年5月10日より,H8S版は平成14年4月10日よりインターネット上で無料公開しており,累計で4,652件のダウンロードがあった(平成14年5月8日現在,豊橋技術科学大学のWebサイト分を含む)。

また,県内企業7社に対して技術移転を行った。

| CPU | ボード |

|---|---|

| SH1(日立) | RISC評価キットSH-1(CQ出版 図1) KZ-SH1-01(京都マイクロコンピュータ) H7032 コンパクトCPUボード SH1/CPUB(常磐商行) |

| H8S/2350(日立) | H8S/2350 EVA(ミスポ) |

(2)TOPPERS/JSPカーネルSH1版用デバッギングシステムの開発

OSを用いない場合のデバッグ機能は既に完成している。現在,JSPカーネルSH1版用デバッギングシステムの開発中であり,平成14年度上期に完成後,一般公開予定である。

身体装着型動きセンシングシステムの開発

<研究事業名>福祉用具産業支援事業:福祉機器研究開発事業

<担当者名>太田靖,古川 博道

<目的>下肢FES(機能的電気刺激)のフィードバック制御実現に向けた,立位・歩行状態センシングシステムの開発

<内容及び結果>

1. 目的と実験方法

FESの安定化のためには,現在の状態や動作を計測して目標位置とのずれを検出し,フィードバックを行う必要がある。本年度は,立位の安定性を調べるために,その指標として身体重心位置とその移動速度をとりあげ,倒立振子型の立位モデルを用いてその安定範囲を検討する。またこれを検証するため,健常者の立位揺動計測を行う。検討および実験の内容は以下のとおりである。

(1) 検討に用いる立位モデルは図1に示すとおりとし,安定範囲は,矢上面(身体を真横から見た面)での身体重心の床面への鉛直投影位置で考え,支持基底(足底範囲)内で揺れが止められる範囲を求める。

(2) 制御力は足関節のみで考え,最大発揮トルクは重心位置が支持基底前方端で静止している時の値とする。

(3) 計測は,健常者(29歳男性)で行い,自発的に前後に揺動したり支えきれずに足を一歩出したりする動作について行う。

2.検討・実験結果

(1) 立位モデルから求めた安全範囲を図2に示す(灰色網掛け部分)。定数は被験者の実測値を用いた。

(2) 健常者による実測結果を図3に示す。おおむね安全範囲内に収まっているが,前後揺れ1の計測で重心が安全範囲より若干前にはみ出しているのは,足関節トルクの最大値が想定より大きいこと,また立位保持のため腰関節が若干曲がったためと考えられる。

今後は,これまでに得られた結果を元に,足底圧計測による立位安定度センシングシステムを試作し,実際のFES制御(立位保持)に応用する。

※本研究は宮城県地域結集型共同研究事業の一環として行ったものである。

研削加工による超精密・鏡面部品の高能率加工プロセスの開発

<研究事業名>超精密加工技術開発事業

<担当者名>和嶋直,林正博,久田哲弥,森由喜男

<目的>非軸対称非球面光学素子の加工技術を開発する。

<内容及び結果>

1.概要

情報関連機器の高性能化,小型・軽量化を達成するために,部品として用いられる光学素子の高精度化,低価格化が求められている。本研究では,非軸対称非球面レンズ金型を製品モチーフとして,研削加工による超硬合金の高精度・高能率な曲面加工プロセスを開発した。

2.結果

非軸対称非球面は,単純な直線運動や回転運動を組み合わせた従来加工技術では形状創成が不可能であることから,本研究では円弧断面の平型砥石を三次元的に走査する,円弧包絡研削法を採用している。砥石には,これまでの鋼材の鏡面研削技術開発の成果を応用し,有気孔レジノイドボンドダイヤモンド砥石を採用した。

2.1 砥石断面円弧成形法の開発

砥石を円弧断面に成形するため,単石ダイヤモンドドレッサ法,ステンレスロール研削法という,二つの新たな砥石成形法を開発した。さらに,それぞれの成形法についてドレッサ形状や成形条件の検討を行い,成形時間,表面粗さ,形状精度において従来法を上回る結果を得た。

従来法との比較を以下の表に示す。

| 砥石成形法 | 成形時間 | 加工品表面粗さ | 加工品形状精度 | |

|---|---|---|---|---|

| 従来法 | 24時間 | 60nmRy | 1.3μm | |

| 新開発 砥石成形法 | 単石ダイヤドレス法 | 3分以内 | 40nmRy | 0.5μm |

| SUSロール研削法 | 10分以内 | 30nmRy | 0.7μm |

2.2 非軸対称非球面の超精密研削技術開発

円弧包絡研削法による非軸対称非球面研削加工において,砥石の走査方法を最適化することにより,従来の加工法と比較して表面粗さが30%,形状精度が40%向上した。

また,砥石成形時間の大幅な短縮に加えて粗加工方法を新たに開発した結果,砥石成形を含めた加工時間が8時間以内に短縮化された。

高性能吸着プレート材の開発

<研究事業名>新素材応用研究開発事業

<担当者>斎藤雅弘,阿部一彦

<目的>

製品の微細化や大型化に不可欠なワークの搬送・固定用真空吸着プレート材の各種スペックを向上させると共に,本研究により構築される連続気孔を有したアグリゲート型多孔質体の製造技術を応用した他用途展開を図ることを目的とする。

<内容及び結果>

1 概要

(1) 多孔質体の調査研究

他用途展開を踏まえ,多孔質体に関連した市場性・技術調査と共に特許戦略の検討を行った

(2) 多孔質体の特性向上,第一次試作

通電加熱焼結法(SPS)を用いて微細な空隙を有する完全な連続多孔質体の試作を行った

(3) 多孔質体の気孔任意制御方法の確立

SPS法を用い,用途に応じた任意の気孔制御のための基本的なプロセスについて検討を行った

(4) 他成分併用方法の確立

水・空気浄化フィルターへの応用展開を目指し,他成分の均一なコーティング法の検討を行った

2 結果

(1) 多孔質体の調査研究

(1) 外部委託加工によりSiC系一体物でφ300 mm程度の試作加工が可能である事が分かった(2)出願済みの多孔質体基本特許に関連するものは現在のところ該当はない(3)県外企業において既存の焼結法にて吸着プレート材を新規に製造販売する事が判明した

(2) 多孔質体の特性向上,第一次試作

<セラミックス系(SiC+Y2O3,GC+Y2O3)>(1)1800℃以上の焼結温度で吸着プレート材の必要スペックをクリアした(図1)(2)フッ酸などの後処理により平面研削後の空隙埋没が改善した(3)大型化を踏まえ,焼結助剤の見直しによる焼結温度のさらなる低減化が必要である

<メタル系(SUS410L,SUS316L)>(1)吸着プレート材の必要スペックをクリア(図1)(2)平面研削後の空隙埋没改善のためにFeCl3を主とした無電解エッチング法を検討した結果,大幅な真空吸着量の向上が図られた

※セラミックス系およびメタル系のいずれも図1に示す様に,既存の製品と比較して開発品は吸着プレート材として大幅な特性改善が図られている事が判明した

(3) 多孔質体の気孔任意制御方法の確立

(1)原料粉末の形状,サイズ(分級処理),焼結条件等の最適化により,用途に応じた気孔の任意制御が可能となった(2)セラミックス系は特に原料粉末の適切な造粒,仮焼処理が肝要である

(4) 他成分併用方法の確立

(1)SUS316L球状粉表面にAuあるいはCuを蒸着した物を焼結したところ,部分的な剥離や欠落はあるが全体として均一なコーティングが可能である事を確認した(2)今後は多孔質体内部に他成分を均一にコーティングさせる方法も検討する

生分解性プラスチックの分解性制御に関する研究

<研究事業名>新素材応用研究開発事業

<担当者名>佐藤勲征,赤間鉄宏

<目的>

生分解性プラスチックの分解性をその用途に合わせて制御することを目的とし,特に,商品モチーフとして農業用マルチフィルムを想定しており,作物にあった産地レベルでの分解性制御を目指す。

<内容及び結果>

1.概要

前年度までに既存の生分解性プラスチックに澱粉を配合することで定性的に生分解性を促進させることができたが,材料物性が著しく低下した。今年度は定量的な生分解性の促進および材料物性の向上を目的に,澱粉配合量と生分解性の相関調査および二軸押出機を用いたTダイ成形を実施した。

2.結果

1) 澱粉配合量と生分解性の相関

母材とする生分解性樹脂はポリカプロラクトン系樹脂(ダイセル化学工業製セルグリーンPHB02),生分解促進物質として米澱粉(平均粒径4.9μm)を用い,厚さ約100μmのフィルムを作製し,生分解性試験および強度試験に供した。生分解性試験は室内土壌埋設とし,温度,湿度を一定に保った条件で実施した。評価項目は表面観察,重量,引張強度とした。図1に澱粉配合量を変えた重量保持率の経時変化を示した。また,表1に澱粉配合量を変えた引張試験の結果を示した。

今回の結果によれば30vol%以上の澱粉を配合すれば効率的に生分解性を促進させることができ,30vol%澱粉を配合した材料は無配合の材料に比較して引張強度の低下が起こり始める期間を約1/2にすることができた。しかし,澱粉を配合することで材料物性特に引張伸びは著しく低下する。

| 澱粉配合量 【vol%】 | 引張強度 【N/cm2】 | 引張伸び 【%】 |

|---|---|---|

| 0 | 2811 | 136.34 |

| 10 | 2021 | 15.72 |

| 20 | 1582 | 4.06 |

| 30 | 1287 | 2.08 |

| 40 | 1330 | 1.45 |

2) 二軸押出機を用いたTダイ成形

上記に記述したように澱粉配合による材料物性の低下の改善を図るべき,種々の手法を検討した。廉価な手法で実現するため化学的な処理は避け,機械的な力で十分に分散させ,材料の特性を最大限に引き出す手法を用いた。具体的には二軸押出機のスクリューセグメントのデザインを混練りを強くするように変更し,Tダイから吐き出される溶融樹脂に延伸処理を施し,澱粉を20vol%配合した材料で厚さ約70μmのフィルムを得た。得られたフィルムの引張強度はマシン方向で6.42N,伸びはマシン方向で167%であり,澱粉配合による材料物性の低下を改善できた。

有用清酒酵母の開発

<研究事業名>バイオ・食品加工技術開発事業

<担当者名>橋本建哉

<目的>

清酒もろみは通常アルコール濃度16〜19%程度まで発酵させるが,その途中の12%程度までのもろみはやわらかな甘さと豊かな香りを有し,そのうまさは清酒製造に携わる多くの人々の知るところである。一方,清酒醸造において完全発酵させる通常のもろみにおいてはダイアセチル臭の発生は危惧されないが,発酵を中途で停止させるタイプの低アルコール濃度清酒においてはこれがしばしば問題となる。酒類の香気成分のうち,ダイアセチル臭は清酒およびビールにおける代表的忌避香の一つで,清酒の官能表現ではツワリ香(吐き気を催すような香り)とも呼ばれ,ダイアセチルを主体にしたビシナルジケトン類が製品中に閾値以上存在することによって発生する(なお,チーズ,ヨーグルトなどの乳製品においては,ダイアセチル臭は特徴香の一つとして肯定的に捉えられている)。ダイアセチル臭の発生を安定的に抑えた低アルコール清酒を造るためには,高度な発酵管理技術,あるいは全く新規な製造方法の開発が必要であった。ビシナルジケトン類の蓄積を低減させる酵母を開発することができれば,高度な開発あるいは発酵管理能力,さらには特殊な設備を有しない中小の清酒製造場においても低アルコール濃度清酒の開発およびその製造が容易になる。そこで低アルコール濃度清酒用の酵母開発を行った。

<内容及び結果>

1)分離の手法

平成8年より開発に着手した。まず,平成8年に市販低アルコール濃度清酒におけるビシナルジケトン類濃度の調査(宮城県工業技術センター研究報告,28,74(1997))を行い,低アルコール濃度清酒におけるダイアセチル臭に係るビシナルジケトン類の認知閾値を0.5ppm,管理目標値を0.2ppmと設定した。この結果を基に日本醸造協会清酒用7号酵母を親株として,化学的に処理して得られた変異株から独自の手法でダイアセチル低蓄積性変異株を選択することにより,低アルコール濃度清酒製造用酵母を取得した。

2)開発の効果

平成12,13年度には,総米100kgの試験醸造を宮城県産業技術総合センターにおいて実施したほか,平成13年度は県内13社の酒造メーカーにおいて実地試験醸造を実施した結果,ビシナルジケトン類濃度は発酵期間を通じて管理目標の0.2ppmを下回り,安定したビシナルジケトン類低蓄積性が認められた。このことから,従来は困難であった発酵中のもろみを任意の時期に搾ることが可能になり,多様な品質の低アルコール濃度清酒を従来の一般的製造方法からも得られるようになった。

食品病原微生物の簡易迅速検出方法の開発

<研究事業名>バイオ・食品加工技術開発事業

<担当者名>遠藤美砂子,丸山昇

<目的>

PCR法をはじめとする核酸増幅法は,生物固有の遺伝子をターゲットにした検査法で生化学や臨床分野で利用されている。その遺伝子同定の迅速性・正確性から,食品分野にも応用され,食中毒病原細菌の検出,食肉製品の肉種鑑別などの用途で使われることが多い。しかし,核酸増幅産物の検出には毒性の高い試薬や高価な装置を必要とするため,食品工場などの現場には導入されていないのが現状である。そこで,安全かつ簡易に核酸増幅の有無を判断する方法として,核酸増幅副生成物であるピロリン酸の検出法を開発し,細菌同定に応用した。

<内容及び結果>

本法は,テトラゾリウム塩の存在下,ピロリン酸(PPi)にヒポキサンチン-グアニンホスホリボシルトランスフェラーゼおよびキサンチンデヒドロゲナーゼを作用させて,呈色生成物のホルマザンに導くことで,ピロリン酸の目視定性または分光光度計による定量を行う。

(1) 本法でのピロリン酸測定は,50μM-1000μMの範囲で定量性が得られた(図1)。

(2) 培養したSalmonella Tonpson, Salmonella Enteritidis, 大腸菌O6及びO148を熱水抽出後,サルモネラinvA遺伝子検出用プライマーを用いてPCR反応を行い,反応終了後,上記ピロリン酸検出を行った結果,S. Tonpson, S. Enteritidisのみ呈色した(表1)。アガロースゲル電気泳動でPCR反応物の生成が確認された反応液中のピロリン酸量は,200-400μM程度であった。このように本法を利用することで,毒性のない試薬を用いかつ目視簡易判定により,細菌の同定を行うことができた。

(3) 呈色反応終了後の反応液中のDNA量を,PicoGreen蛍光試薬を用いて測定した結果,PCRで生成するPPi量と増幅したDNA量との間には相関があった(R2=0.983)。

水産物の機能性評価と有用成分の有効利用技術開発

<研究事業名>特定中小企業集積活性化支援事業

<担当者名>丸山昇,毛利哲,畑中咲子,櫻田ルミ

<目的>

本県の水産業は外国産の影響を受け,これに対抗するため付加価値化商品の開発が望まれている。本研究では付加価値化の一つとして水産物の健康機能性に着目し,H13年度は,国内生産量で第2位にあるワカメを取り上げた。ワカメは一般に,三陸産と中国産では物性(歯ごたえ)に差があると言われているが,その他にも機能性に差がないか,および加工条件により有効成分が変化するのかどうかを調べた。

<内容および結果>

1.概要

加熱,塩蔵と加工度が高まるにつれ,破断応力(歯ごたえ),機能性成分であるポリフェノール量,抗酸化能は低下した。このことから生での食感や機能性が優れていることが示され,外国産との差別化につながることが期待される。

2.結果

(1)ワカメの物性(破断応力)の比較(図1A)

歯ごたえの指標として破断応力を測定した。生に比べ,加熱,塩蔵では1/2〜1/3に低下しており,歯ごたえは生が良かった。乾燥品では三陸産は中国産よりも破断応力が約3倍高く,官能的な評価結果と一致した。

(2)ポリフェノール含量の比較(図1B)

ワカメの機能性成分として,ポリフェノールが生では470〜950mg%含まれており,茶,ブルーベリーなどと比べると少ないものの,キャベツ,リンゴなど多くの野菜・果実(200〜2,000mg%)と同等量含まれていた。しかし塩蔵および乾燥処理により1/3に低下し,製品によっては1/100以下のものもあった。また乾燥品では三陸産と中国産の差はなく,加工処理の影響が大きかった。

(3)抗酸化能の比較(図1C)

生活習慣病予防効果のあるとされる抗酸化能を,DPPHラジカル消去能により評価した。加熱で高まることもあるが,塩蔵により約1/5と加工度が高まるにつれ抗酸化能は減少し,ポリフェノール含量との相関が見られた(図2)。

なお全糖の測定も行ったが全て0.2〜1%であり,産地,処理方法による違いは見られず,他の野菜に比べても同等量以下だった。

以上の結果から,食感(歯ごたえ),機能性とも加工処理による影響を大きく受けていることが示された。生の状態では食感,機能性,そしておそらく栄養成分も保たれていると思われ,外国産との差別化につながる。今後,生の食感を生かした開発の方向性が考えられる。

工業洗浄における洗浄度の評価技術に関する研究

<研究事業名>環境・エネルギー技術開発事業

<担当者名>宮本達也伊藤伸広中塚朝夫

<目的>洗浄工程の現場で利用可能であり,要求洗浄度の高度化に応じた,簡便かつ定量可能な洗浄評価方法の確立

<内容及び結果>

洗浄評価用標準試験片を用いて,簡易的な洗浄評価方法(水ぬれ法や接触角法)の定量性について検討を行った。その結果,接触角法が水ぬれ法より感度が高いこと,洗浄前後における汚染物付着量が接触角法によって膜厚2〜20Åの範囲で定量,評価可能なことがわかった。

昨年度報告した,洗浄評価用標準試験片が洗浄現場で利用可能かどうかは,実際の洗浄現場での洗浄方法に基づいて評価する必要がある。そこで,まず清浄な銅板にモデル汚染物質(n -トリアコンタン:C30H62)を一定量付着させて洗浄評価用標準試験片を作製した。次にこの試験片を,一般的なアルカリ脱脂工程を実験的に再現した洗浄方法(下のスキーム)によって洗浄した。

洗浄前後の汚染物付着量をX線光電子分光法(XPS),フーリエ変換赤外分光法(FT-IR)により求めた。また試験片と水との接触角を測定し,汚染物付着量との相関関係を検討した。

洗浄前後における,n -トリアコンタンの付着量と接触角の関係を図1に示す。

洗浄後の接触角の方が,洗浄前(n -トリアコンタン付着時)の時より低くなることがわかる。この原因については,洗浄前後における表面形状の変化が考えられる。

図1に示すとおり,洗浄度の評価を行う場合は ● のポイントに従って,接触角より汚染物付着量を求めればよい。

三次元設計及びラピットプロトタイピング技術を活用した商品化支援研究

<研究事業名>デザイン開発支援事業

<担当者名>伊藤克利,川村憲明,伊藤利憲,小松迅人,渡辺洋一

<目的>

商品のライフサイクルの短縮化や多品種少量生産が拡大する中で,県内中小企業においても,市場ニーズに対応した迅速な商品づくりが大きな課題となっている。本研究においては商品開発における効率化,迅速化を目的とした商品化支援システムの構築を図った。

<内容および結果>

(1)3次元CAD設計から金型製作までの実証検証

○ 目的

商品開発期間の短縮化を進めていく上で,短縮化は3次元CAD設計によりデータを作製しそのデータを金型製作まで用いることにより,従来の図面等でのやり取りを省くことで達成可能であると仮定し,より迅速な開発期間の短縮化(従来手法の1/2)を目標に,それに伴う課題を抽出し型生産システムの確立を目指す。

○ 内容および結果

あるモチーフをデザイン作製時から3次元CAD設計を仕様し製品データを直接作製,意匠と製品設計を同時に行った。そのデータを流動解析等のシミュレーションを行うことでさらに短縮化が図れることが予測できた。(金型加工は行っていないため。)

○ 今後の課題

課題も多数抽出でき,課題を回避するには3次元設計ルールの作製または規格の制定が必要になると思われる。また,3次元CAD設計時にデザイン部門から型製作部門までの意見を含めた設計開発が行えるシステム構築ができれば商品開発の効率的な迅速化が図れると予測できる。今後は,その検証を行っていく。

(2)紙積層造形装置による低コスト,少ロット生産用の型製作技術の開発

○ 目的

RP装置による生産型の開発を行うことで型生産コストの低減や商品開発期間の短縮化を目的とする。また,真空成形装置を使用することで全体のコストも低減できることを検証する。

○ 内容および結果

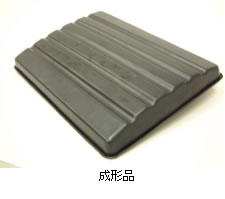

真空成形機は熱を利用し,紙積層造形モデルは熱が弱点である。紙積層造形モデルの強度向上,精度向上が課題となる収縮率を考慮し造形することにより,CAD寸法と成形寸法との平均寸法誤差率0.1579%に収まった。20ショット成形完了し型に異常は見られなかった。真空成形技術者,射出成形技術者より100ショット可能であるとの見解を頂いている。3次元CAD設計技術,RP技術により作業者にスキルを要求しない手法を概ね確立した。ターゲットとしている従来手法での設計から型製作時間比較は,1/2以が可能であることが実証できた。

○ 今後の課題

成形サイクルの短縮化,強度向上・精度向上を検討していく必要がある。

(3)金型の高能率加工に関する研究

○ 目的

高速切削加工により,焼き入れ鋼であるSKD材(SKD61)を直接切削加工することで加工時間の短縮化をはかる。(従来加工方法の1/2以下)

○ 内容及び結果

高速NCフライス盤により焼き入れ鋼であるSKD61材(HRC=54)の高速切削加工実験を行った。工具は超硬ボールエンドミル(TiAlNコーティング)を使用し工具回転数と切り込み量,送り速度,冷却方法を検討することで最適な加工条件を決定した。

工具径1Rにおいて回転数40000/min.,切り込み量0.2mm(A.D.),0.3mm(R.D.),送り速度6000mm/min.にて最適な切削条件が得られた。冷却方法はエアブローとオイルミストを検討した結果オイルミストによる加工で良好な表面状態が得られた。

サンプルとして,携帯電話の金型を加工したところ,従来方法と比較し,約1/2の時間で加工する事ができた。また,表面粗さは2μm(Rmax)であり良好な表面性状を得ることができた。

筐体のEMC対策技術開発

<研究事業名>経常研究事業:筐体のEMC対策技術開発事業

<担当者名>長岩功,沼山崇,岩間力,守和彦

<目的>

EMC対策は製品開発の時間短縮をはかる為に重要な要因になってきている。電子機器からの不要電波を防ぐためにさまざまな方法が用いられているが,安価で簡単に不要電波を防ぐ方法が求められている。本研究では,筐体の共振による内部電子機器の不要電波の増幅現象を低減する方法を開発する。

<研究内容及び成果>

1.概要

金属筐体に表面抵抗損失を付与した共振抑制技術の開発

2.結果

金属筐体に表面抵抗損失を原理とする共振抑制技術の開発

電波暗室内にて金属筐体内にループアンテナを設置し1GHzから2.9GHzまでの電波を放射させ筐体からの共振による輻射電波を10dB以上低減させた。

筐体内部の電波の放射源を完全にシールドすることが可能であれば不要な電波は放射されないはずである。しかし,実際は金属筐体内部壁面での電波の多重反射による共振のために,筐体自身又はわずかな隙間からより強力な電波が放射されることになる。その共振を金属筐体内の壁面に抵抗成分を持たせることにより抑制する方法を開発した。図1に電波暗室内で筐体から距離3mの地点で測定した結果を示す。通常時には,金属筐体の共振による多数のピークが観測されているが金属筐体内部に表面抵抗を付与することのより,その共振ピークが消滅している様子が示されており,約10dB以上の低減効果となっている。

平成14年度はプラスチック筐体において,この手法を適用しシールド効果(30dB低減)と共振抑制効果(10dB)を両立させる手法の開発を予定している。

雑誌古紙を用いた発泡成形エコマテリアルの開発

<研究事業名>産業化研究事業

<担当者名>丸山昇,有住和彦

<目的>

古紙を用いた発泡成形エコマテリアル(商品名:パルフォーム)の生産量拡大を目指し,資源量の制約が少ない次世代バインダー材料の開発を行う。

<内容及び結果>

1 概要

現状のパルフォームは,バインダー材料として生物由来のゼラチンを用いているため,更なる生産量拡大を図るためにはゼラチン資源量の制約を受ける。そこで本研究では現状のパルフォーム製品物性を維持しつつ,大量安定供給かつ安価な次世代パルフォーム向けバインダー材料の開発を行った。

2 結果

(1)次世代バインダー材料の必要特性明確化

次世代バインダー材料の選定に先立ち,バインダーとしての必要特性を以下のように明確化した。

必要機能

・水溶性であること

・適度な粘性(ゼラチン溶液粘度より5〜100mPa・s at 10wt%溶液)

・乾燥などで固化すること(固化時圧縮硬さ10〜60 N/cm2 at 25%歪)

・生分解性があること

上記必要機能と原料の市場供給性,コストの点から,デンプンおよびポリビニルアルコール(PVA)が最有力と判断し,実際に試作試験を行った。

(2)次世代バインダー候補物質を用いた試作試験

パルフォーム用バインダーとしてデンプンを用いた場合,デンプンに気泡安定化効果が無いため,強制攪拌による原料スラリーの発泡ができなかった。したがって,デンプンは次世代バインダーとしては不適と判断した。

○PVAによる試作試験

パルフォーム用バインダーとしてPVAを用いた場合,部分けん化型PVA(けん化度86〜90mol%)が十分な気泡安定化効果を発揮し,発泡原料スラリーからパルフォームを製造することができた。さらにPVA使用パルフォームの製品特性評価を行い従来型パルフォームと比較を行ったところ,製品密度および圧縮硬さともに,ほぼ従来型パルフォームと同等の特性が得られた(図)。

したがって,次世代バインダー材料としては部分けん化型PVAを採用可能と考えられる。

(3)今後の課題

今後は,部分けん化型PVAの実プラントへの適用可能性を確認していく計画である。