更新日: 2022年3月4日

プラスチックの試作と評価について

プラスチック加工分野において,宮城県産業技術総合センターで実施可能な内容の一例

| 項目 | 内容 | 装置 |

|---|---|---|

| 材料試作 | 複数のプラスチックペレット等の混練 | 極少容量ニーダー,少容量ニーダー小型押出機,高分子材料コンパウンド装置 |

| 材料成形 | 作製した材料の試験片等への成形 | 射出成形機,打ち抜き金型 |

| 物性評価 | 機械的物性(引張・曲げ強度,クリープ強度)流動性評価水分量評価 等 | 高速引張圧縮試験機,クリープ試験機メルトインデックサ,スパイラルフロー金型微量水分計 等 |

高分子材料の試作

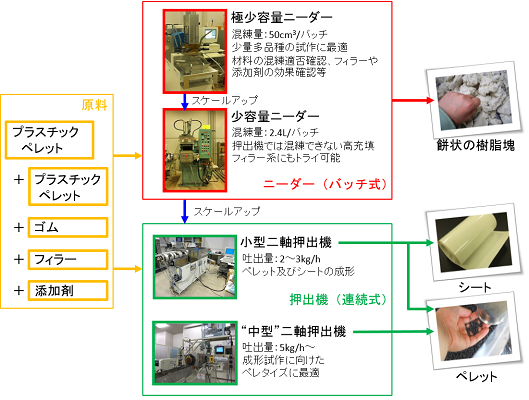

数種類のプラスチックペレットやゴム,各種フィラー,添加剤等を混練し,新しい高分子複合材料の試作が可能です。

(※プラスチックは熱可塑性樹脂)

材料の選択

目的とする機能に応じて,混ぜる材料を選びます。

- 物性の改善

- 繊維状の充填材(カーボン,アラミド,ガラス繊維等)

→機械的強度や靱性,耐熱性の改善 - 異なる種類のプラスチックやエラストマー

→各成分の有効特性の取り込み

- 繊維状の充填材(カーボン,アラミド,ガラス繊維等)

- 新機能の発現

- バイオマス原料(デンプン,セルロース繊維等)

→生分解性,化石資源使用率の低減 - 各種添加剤

→各添加剤がもたらす効果の発現

- バイオマス原料(デンプン,セルロース繊維等)

※なお,当センター保有の混練装置は鉄系素材でできており,これらを侵食(腐食・摩耗)する材料は混練できません。

装置の選択

材料を混練する装置はバッチ式のニーダーと連続式の押出機が2台ずつあります。

ニーダー(バッチ式混練機)

| 外観 | 仕様 | 利用実例 |

|---|---|---|

極少容量ニーダー | 混練量:50cm³程度温度:室温〜300℃トルク:0〜160Nmトルク,ロータ回転数,材料温度のログ可能材料形状:溶融状態の樹脂をヘラで掻き取るため不定形 | 少量多品種の試作に最適フィラーや機能性添加剤効果,必要量の確認樹脂の相溶性やフィラーの表面処理効果の確認検量線用サンプルの作製射出成形用マスターバッチの作製 |

少容量ニーダー | 混練量:2.4L程度温度:室温〜300℃ロータ最高回転数:約40rpm材料形状:溶融状態の樹脂をヘラで掻き取るため不定形 | 極少容量ニーダーのスケールアップ 押出機では混練できない高充填フィラー系にも適用可能 |

押出機(連続式混練機)

| 外観 | 仕様 | 利用実例 |

|---|---|---|

小型押出機 | 同方向回転二軸混練押出機吐出量:2〜3Kg/hスクリュ径:25mm,L/D:26温度:室温〜400℃ダイス:ストランドダイ,Tダイ材料形状:ペレット,シート | 連続式混練機でのシート作製 |

高分子材料コンパウンド装置 | 同方向回転二軸混練押出機吐出量:5Kg/h〜スクリュ径:26mm,L/D:48温度:室温〜350℃ダイス:ストランドダイ(2穴)ロータ最高回転数:1100rpm最高トルク:250Nm材料形状:ペレット | 10Kg単位以上のペレット作製に最適 強い練りが必要なもの(強混練用スクリュと弱混練用スクリュを付属) |

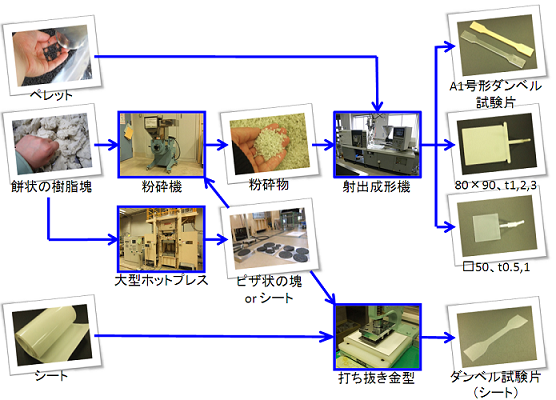

高分子材料の成形

ペレットや塊となっている高分子材料の成形が可能です。

作製した材料の物性評価を行う場合は,所定の試験片に加工します。

物性評価

試作した材料が目的とする機能を具備しているかどうか,確認します。

当センターでは様々な試験が可能ですが,よくお問い合わせのある試験項目を御紹介します。

引張・曲げ強度

引張強度,曲げ強度,引張弾性率及び曲げ弾性率の試験が可能です。

| 装置名称 | 最大荷重 | 試験速度 | 温度 |

|---|---|---|---|

| 引張圧縮試験機 (ストログラフ) | 10kN | 0.5〜500mm/min | -50〜200℃ |

| 高速引張圧縮試験機 | 20kN | 0.5〜4000mm/min | -40〜300℃ |

A1号型ダンベル試験片を使用しますが,製品形状での測定も可能です。

測定の目的に応じて,供試体の姿勢保持方法や負荷の方向,部位等の検討が必要です。

さらに荷重の大きい試験機もございますので,詳細はお問い合わせください。

クリープ強度

製品使用温度によっては,常温における破断強さ未満の負荷を継続して与えた際に,材料が徐々に変形して破断に至る現象(クリープ)を検討する必要があります。

| クリープ試験機 (マイズ試験機,No.525-L)  | ロードセル式(500N,5kN)6連の治具にそれぞれ異なる荷重を自由にかけることが可能治具は引張,曲げ,圧縮の3種類 |

流動性

成形材料として使用する際の流動性の確認が可能です。

メルトフローレート(MFR)測定 メルトインデックサ | 任意の温度と一定荷重負荷のもと,シリンダ先端の細いダイスから押し出した樹脂の10分あたりの吐出量[g]で確認 →数字が大きいほど流れ性が良い材料 メルトインデックサが樹脂に与える剪断速度は,混練押出・押出成形における剪断速度領域と合致するので,押出成形における流動性の確認に最適です。 また,射出成形における流動性についても,剪断速度領域は異なるものの,概ね比較可能なデータが取得できます。 このため,流動性に端を発して成形不良が発生したと考えられる場合に,状況確認のために使用することもあります。 |

スパイラルフロー試験 | 射出成形における材料の流動性を,実際に射出成形を行うことで確認する手法 渦巻き(スパイラル)状の金型を用い,任意の成形条件下の充填距離で流動性の良し悪しを判断します。 但し,充填距離そのものに絶対値や物性値のような意味はなく,グレードの近い成形材料(従来材と新規材,OK材とNG材等)と比較する形で利用します。 |

水分量

混練物の発泡や加水分解・劣化,成形不良を引き起こす水分量の確認が可能です。

| 微量水分計 (ケット科学研究所,FM-300)  | 混練材料や成形材料の表面水分量の測定 材料の予備乾燥条件の検討水分に起因する不良が発生した際の状況確認 |

この他,熱物性測定や電子顕微鏡による観察も可能ですので,詳細はお問い合わせください。